RPRにより塗膜のみを剥離することで産業廃棄物が削減し、その後ブラストを施工することで素地調整を行う、効率の良い工法です。

RPRを利用することで塗膜のみを剥がすので、有害物質の産業廃棄物を削減する事が出来ます。

また塗膜剥離後にブラスト(素地調整1種)で素地調整を行うことによって、新塗膜の密着性を高める事が出来、長寿命化に貢献出来ます。

弊社が長年に渡り培ってきたブラスト技術を平成27年8月に関西で初導入をしたRPR(IH工法)と併用する事で、

お互いの工法のデメリットを補完し、作業員の安全を確保しつつ、環境負荷の低減や工期短縮により、

より質の高い社会インフラのメンテナス作業を確立する事が出来ます。

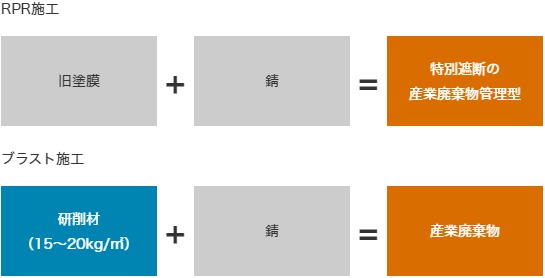

研削材 100㎡×50kg/㎡=5000kg、旧塗膜 50kg、錆 10kg

総量 5510kg

総て特別遮断型産業廃棄物となる

旧塗膜 50kg、錆 10kg

研削材 100㎡×20kg/㎡=2000kg

総量 60kg 特別遮断型産業廃棄物

総量 2000kg 通常の産業廃棄物

| ブラストのみ | ブラスト+RPR | |

|---|---|---|

| 合計作業時間 | 18.6時間 | 16.4時間 |

| 塗膜の剥離工程 |

ブラストのみ 10時間 研削材使用量: 50kg/㎡×100㎡=5,000kg |

RPRによる塗膜剥離 8時間 旧塗膜50kg+錆10kg=60kg |

|

ブラスト素地調整 5時間 研削材使用量: 20kg/㎡×100㎡=2,000kg |

||

| 産廃の処理工程 |

有害物質含有のブラスト研削材の掃除 5000kg÷10分/kg=500分 500分=8.6時間 |

2060kg÷10分/kg=206分 206分=3.4時間 |

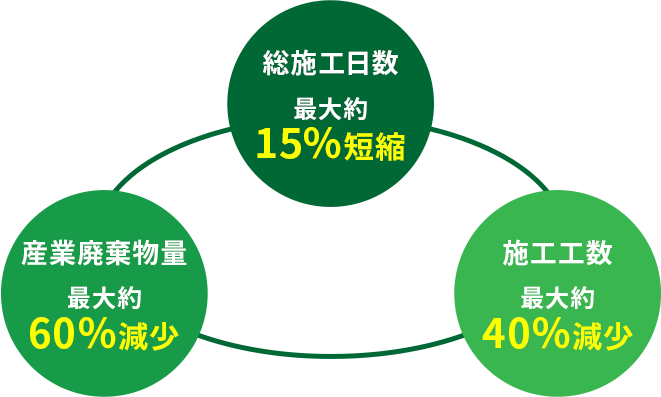

ブラスト工法単体と比較して、

総施工日数では最大約15%の短縮化、産業廃棄物量は最大約60%の減少化、施工工数では最大約40%の減少化が可能となり、

橋梁の形状・施工規模によりRPRとブラスト工法の同時施工が可能となるため、施工規模が大きいほど生産性が向上します。

さらに、施工工数の減少と施工日数の短縮により、

より少数の人員で施工が可能となり、従来工法と比較して驚異的な生産性の向上が可能となりました。