塗膜が飛び散らないので、環境負荷の削減・作業の短縮化が図れます。

RPR(IH工法)は、局所的な電磁誘導加熱を使用して、除去する物質(既存塗装被膜・厚い錆)と基板(鋼材)間の界面接合を破壊することにより

電気的伝導表面(鋼材等)剥離除去する工法です。

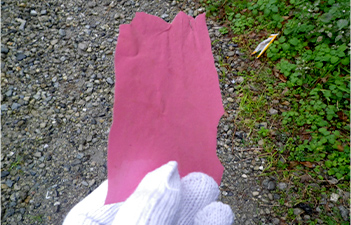

塗膜や錆のみを除去するのが特徴で、旧塗膜中に含まれる有害物質が飛び散りにくく、産業廃棄物の削減が期待できます。

ブラストで使用する研削材と塗装や錆が混ざった状態となり、産業廃棄物が多くなります。

対してRPR単体で行うと塗装や錆のみが除去されるため、産業廃棄物が少なくなります。

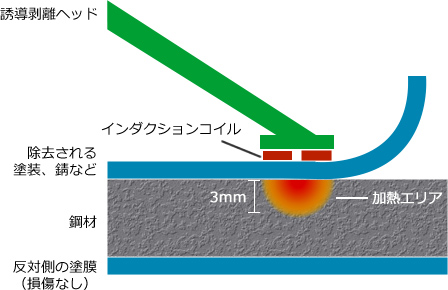

インダクション主装置からインタグションコイルに交流電流を供給し、電磁場を発生させます。

磁場により鋼材などの伝導物質内に渦電流が生じ、電気抵抗により熱に変換されます。

熱は塗膜の下で発生し(鋼材表面から0.3㎜まで熱が浸透)界面接合を破壊するため、迅速でクリーンな剥離が可能となります。また、オーディオ/ビデオ、コンピューター、ナビゲーション機器、計測器、カソード防食システム等の電気・電子機器に対する悪影響はありません。

塗装が塗られた鋼材に熱を発生させ、表面の塗装のみを浮かせて剥がします。加熱エリアが約3mmなので、反対側の塗装には影響しません。

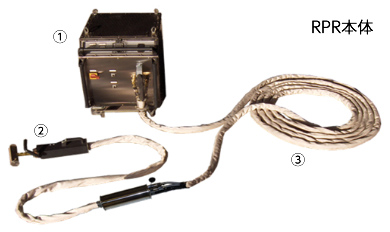

①インダクション主装置

②インダクションコイル付被膜剥離ヘッド

③ケーブル

4つの効果から、環境負荷の軽減・作業の短縮化が見込めます。

産業廃棄物は除去した塗膜と錆のみと、従来の工法と比較して極めて少なくなり、有害物質が含まれる特別管理産業廃棄物の処理費用の大幅な低減が可能になります。

養生(塗装面以外の面に塗料がかからないようにシートやマスカー、マスキングテープなどで覆うこと)が軽微で済みます。また、良好な作業環境が得られます。

足場への産廃物から生じる過重負荷が除去した旧塗膜のみとなり軽減されるので、作業環境の安全性も高くなります。

無粉塵・無騒音なので、作業員の防護具等が他の塗膜剥離工法より軽微になります。

塗装が塗られた鋼材から、表面の塗装のみ剥離します。RPRは必要な時、必要な場所にのみ熱(エネルギー)を発生させます。誘導加熱自体が有害物質の放出、煤煙、騒音、および廃熱を発生させることはなく、周囲の環境に悪影響を与えません。実際に動画で短時間かつ無粉塵・無騒音であることをご覧ください。

従来の剥離工法と比較した際、以下のようなデメリットもあります。

非鉄金属(無機ジンクリッチペイント)塗装や、鋼材以外の金属(アルミ等)、コンクリート及び木材に塗布された塗膜剥離が困難となります。

ボルト周りや入り隅・出隅部、狭隘部の施工時に生産性が低くなります。

剥離後鋼材面への新規塗膜密着性能はブラスト工法に劣ります。

上記のデメリットの通り、「ボルト周りや入り隅・出隅部、狭隘部の施工時の生産性が低いため他工法との併用」と

「新塗膜との付着性能を上げるため他工法での素地調整」が必要となります。

効果的な運用をする為に、

ことが、環境負荷の低減の点で最もバランスが良い工法と考えています。